A CT segítségével meghatározható lesz a rétegeken belüli adalékanyag szemeloszlás, ami laboratóriumi vizsgálatokkal nem lehet meghatározni. Mindezek mellett károsodott (repedezett, nyomvályús) szerkezetek vizsgálat is lehetővé válik, amit a laboratóriumi vizsgálatokkal nem lehetett volna elvégezni. A károsodás mértéke is meghatározható lesz, így javításuk is egyszerűbbé válik. A CT által előállított 3 dimenziós képet digitális formája miatt a végeselemes modellezésekhez is használhatjuk, ami segítségével az útpályaszerkezet teherbírása becsülhető, számítható lehet.

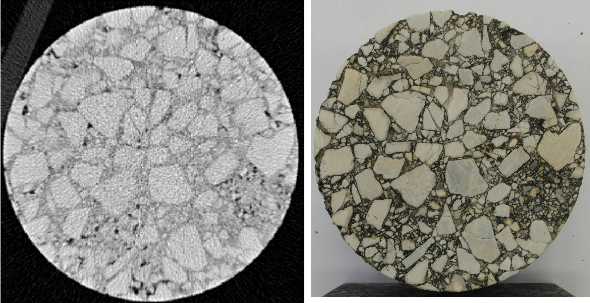

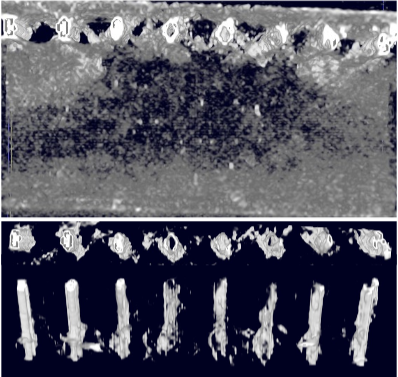

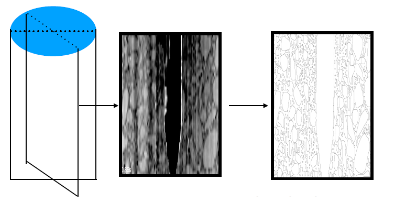

A felvételeken a különböző sűrűségű anyagokat szétválasztottuk, szegmentáltuk.

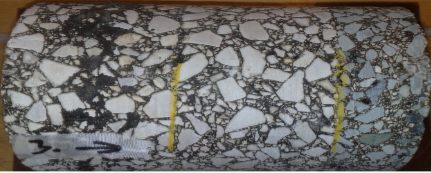

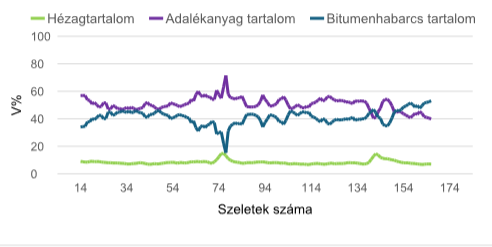

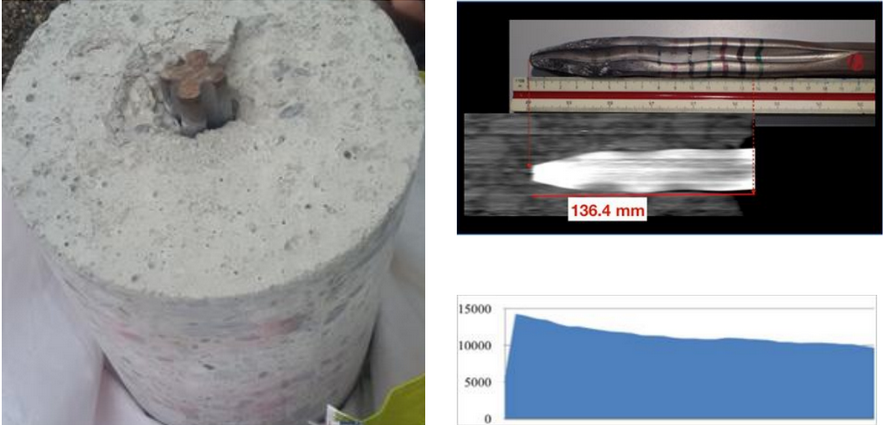

Aszfalt minta esetén a hézagtartalom eloszlás alapján a réteghatárok is egyértelműen beazonosíthatóak, mivel a réteghatároknál a hézagtartalom jelentősen megnő. Ennek oka, hogy a burkolat készítésekor hideg aszfalt felületre meleg réteget visznek fel, és az összedolgozás során a két réteg között egy nagy hézagtartamú rész keletkezik.

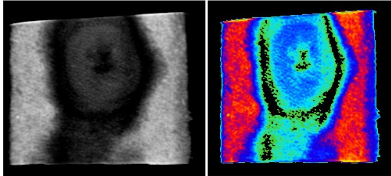

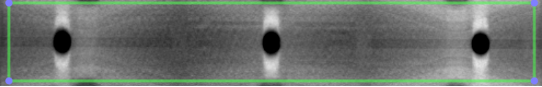

a) Egy keresztmetszetről készült CT felvétel, és azonos területről készült keresztmetszeti csiszolat

b) Aszfalt mintában az adalékanyag-, a hézag- és a kötőanyag-tartalom eloszlása, valamit a réteghatárok azonosítása

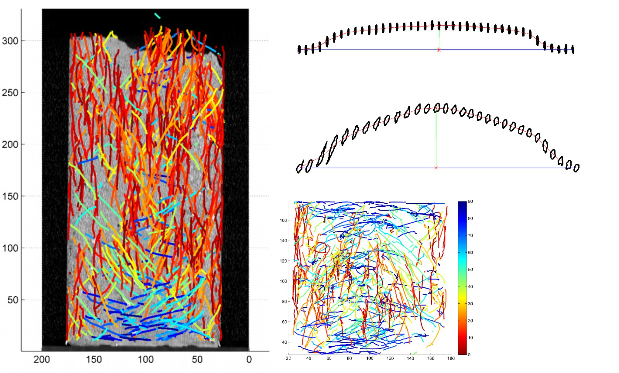

A minta szegmentálása és kiértékelése a CT felvéltelek alapján (Lublóy, Ambrus, Kapitány, Barsi, 2015; Lublóy Ambrus, Kapitány, 2014, Lublóy, Földes, Ambrus, Kapitány, Barsi, 2014, Lublóy, Ambrus, Földes 2014)

Az azbeszt csövekről készült felvételek (BME, 2012)

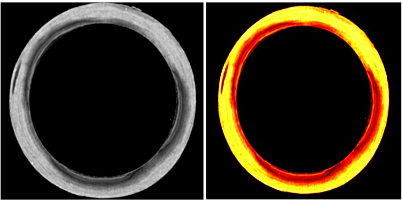

A károsodott rész környezetét láthatjuk. Jól látszik, hogy a károsodott a sűrűség értékejelentősen csökkent, ami azt jelenti, hogy az anyag sűrűség is jelentősen csökkent. Asűrűségcsökkenés nem egyenletesen következik be, hanem rétegesen, ez a réteges sűrűségcsökkenés magyarázza azt a tényt, hogy más roncsolásmentes vizsgálat elég nehezen kivitelezhető.

A SENTAB (feszített vasbeton cső) csövekről készült CT felvételen jól látható, hogy arozsdásodott foltok (3 folt) alatt az acélbetétek elszakadtak. A nagy rozsdafolt alatt a betonkárosodását (kiüregelődését) is megfigyeltük. Az üreg közvetlen környezetéről felvételeketkészítettünk. A megállapíthatjuk, hogy az acélbetétek környezetében kisebb sűrűségű részlátható. Az elszakadt acélbetétek keresztmetszetéről készült felvételeken megfigyelhető, hogyaz acélbetétek közepén kiüregelődés van, amihez hasonlót az Orlay utcai csőtörésnél ismegfigyeltünk (BME, 2012).

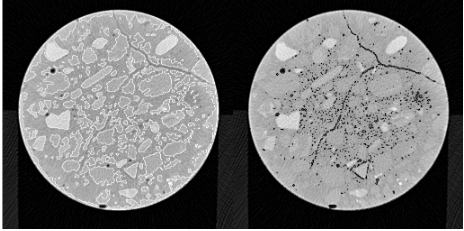

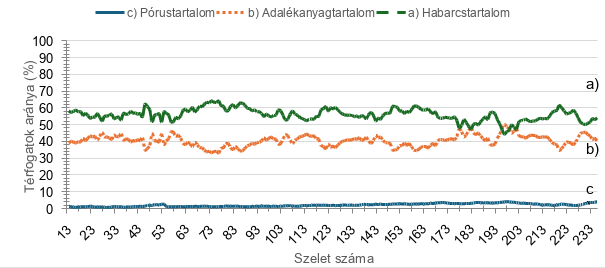

A felvételeken az adalékanyagokat, a cementhabarcsot és a pórusokat szétválasztottuk (3.17 ábra). A kialakított algoritmusok egyenként elvégzik a CT felvételeken a szegmentálást, majd elemzés után előállítjuk a szeletenkénti térfogatszázalékos statisztikákat. Az eredmények táblázatos formában rögzítjük, és további statisztikai számításokra is lehetőséget biztosítanak, nem csupán szeletenként, hanem a teljes magmintára vonatkozóan is.

Megadhatjuk az adalékanyag-tartalmat, a habarcstartalmat és a pórustartalmat. A görbéken látható csúcsok azzal magyarázhatók, hogy a szeleteken belül eltérő lehet az adalékanyag és a habarcstartalom.

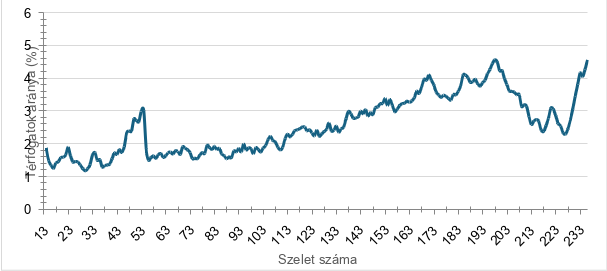

A pórusrendszer térbeli alakulásán jól látható, hogy a próbatest alsó harmadában, ahol a betont a tűzterhelés érte, egy repedés fut végig, valamint az alsó, hőterhelésnek kitett részen a beton pórusrendszere megváltozott. A magminta az alsó részén, a kisméretű pórusok száma jelentősen megnőtt, feltehetőleg a pórusrendszer változása okozza az analitikus mérések során meghatározott testsűrűség különbséget. A testsűrűség csökkenése pedig utal a tűzkárosodás mértékére.

Ezek alapján megállapíthatjuk, hogy a CT jó lehetőséget nyújt a tűzkárosult épületek vizsgálatához.

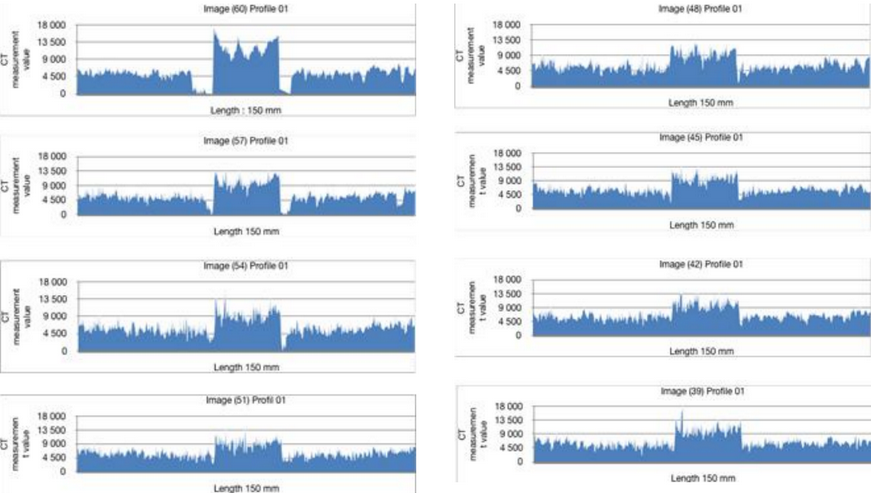

A sűrűségeloszlást a fúrón függőlegesen, 10 mm-es távolságonként készítettük el.

A következő ábrán az első 8 mm eloszlása látható. Az első diagramon a fúrósz csökkentett sűrűsége látható (magasabb értékekközépen). Ugyanez a tendencia figyelhető meg a következő 3 diagramon is. 4 cm után már alig észrevehető a beton bomlása.Megállapítható, hogy a betonszerkezet kopása az első 40 mm-ben a legnagyobb, nagyobb behatolási mélység esetén pediglényegesen kisebb.

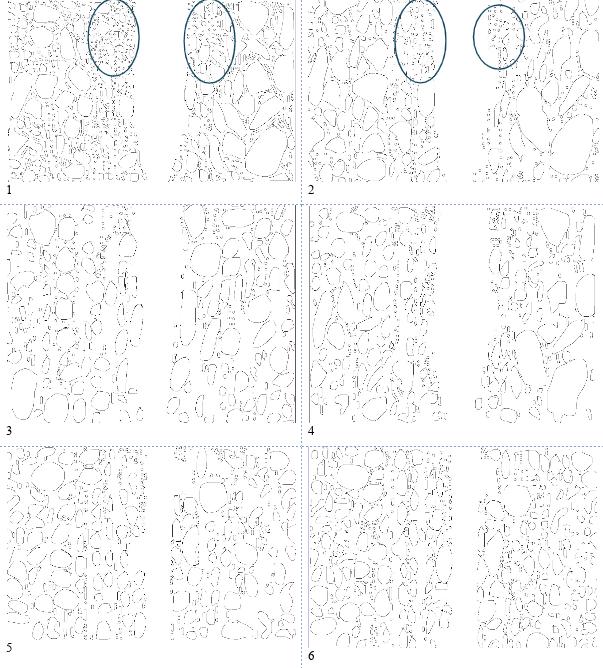

A vágószeleteket a fúrótengelyre merőlegesen készítettük (3. kép). A szeleteket 60°-ban elforgattuk. Az így létrehozott metszetek a 4. képen láthatóak.

A 4. képen a szemcseeloszlás látható ezen a vágási síkon. Az 1. és 2. pozícióban a felső rész aprózódása látható, mivel aszemcsék jelentősen kisebbek lettek.

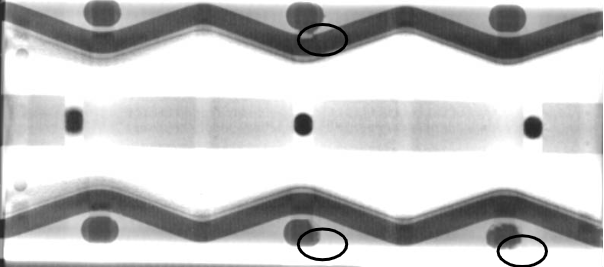

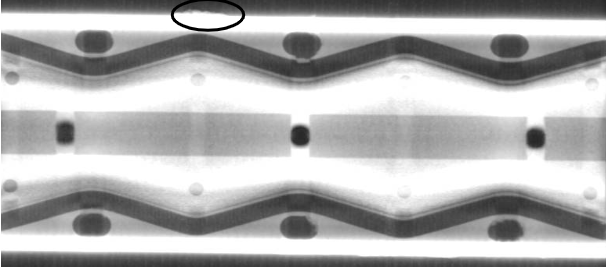

a,

b,

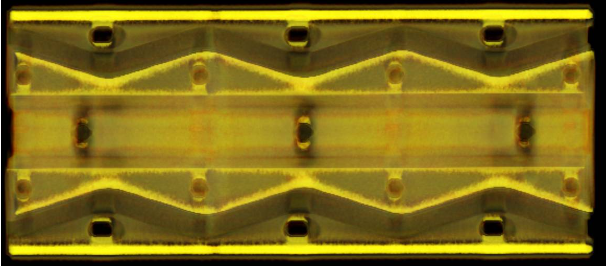

c,

A minta hibái. Az ábrán a 2. mintán található hibákat láthatjuk. A rögzítések környezetében a gumi anyagkitüremkedett, ez feltehetőleg mechanikai sérülésekre vezethető vissza (a). A gumianyag fémfelülettől valóelválását az elem szélén is megfigyelhetjük (b). A gumin észlelhető egy repedés is, ami a fém részekkorróziójához vezetett, majd a gumi elválásához később (c)

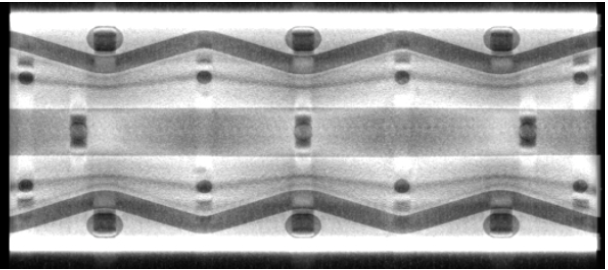

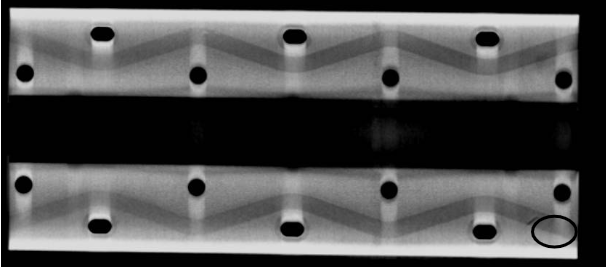

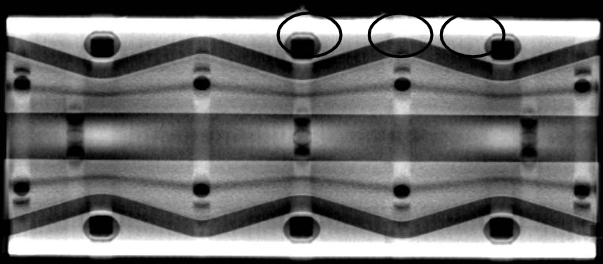

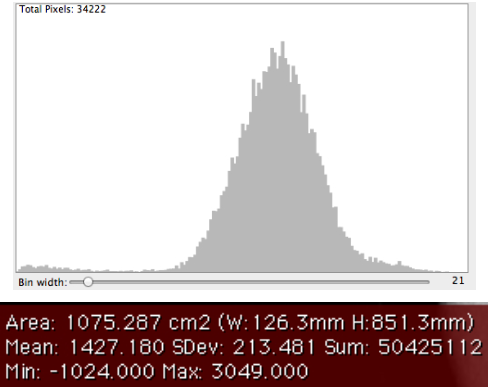

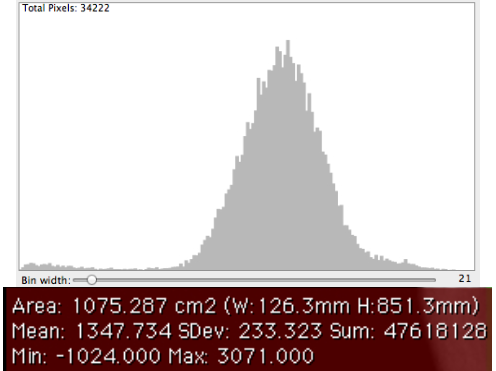

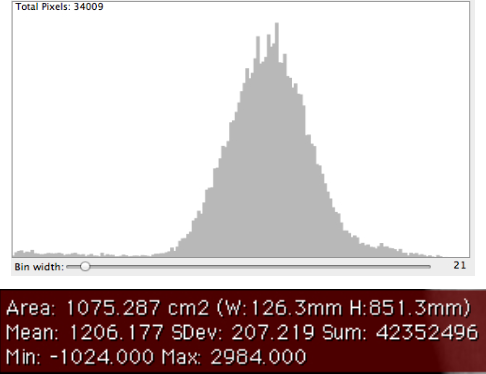

a, 1 minta

b, 2 minta

c, 3 minta

A Hounsfield értékek eloszlása. Az ábrán a Hounsfield értékek eloszlását adjuk meg a fedőgumianyag síkjában. Az 1. ép minta ( a) szignifikánsan nagyobb Hounsfield átlaggal rendelkezik,azaz a másik két mintahelyenként elvékonyodott elvált, illetve elöregedett (b, c), ezt a gumianyag mechanikai vizsgálati eredményei is alátámasztják.